所謂切(qiē)削加(jiā)工,就是在控製金屬等材(cái)料(加工物)與工具相對運(yùn)動的同時,通過磨削、開孔,塑造出目標形狀的技術。切(qiē)削加工大致可分為2類,分別是固定加工物、控製工具(jù)旋轉的“銑削”,供應(yīng)加工中心鑽床以及(jí)旋轉加工物的“車削(xuē)”。銑床加工通過(guò)旋轉安裝在旋轉軸上的、名為銑刀盤的切削工(gōng)具,來進行切削的加工。該(gāi)工藝會用工具間斷地銼磨固定的加工物進行切(qiē)削,因此(cǐ)不僅能將(jiāng)加工物表麵加工成平麵(miàn)、曲麵,還能實現打孔、切槽等各類加工。根據安裝工具的主軸的(de)方向,銑刀盤可分為(wéi)臥式、立式,還(hái)有主體呈門狀的門式等種類,可利用正麵銑刀、立銑刀、槽銑刀等工具,加工中(zhōng)心鑽床廠家將(jiāng)加工物加工成目標形狀。通用銑(xǐ)削是(shì)由操作(zuò)人員手動進行操作的銑(xǐ)床加工。在控製工具與加工物相對移動的同時(shí),操作人員需要(yào)自行判斷設定工具的(de)位(wèi)置、送刀、速度(dù)、切(qiē)入量等加工條件。能夠實現隻有手動才能(néng)達成的精細加工,獲得高品質成品。

應能保證被加工工(gōng)件(jiàn)的精度和表麵粗糙度。使加工路線Z短,減少空行程時(shí)間,提高加工效(xiào)率。盡量簡化數值計算的工作量,加工中心(xīn)鑽床廠家簡化加工程序(xù)。對於某些重複使用的程序,應使用子程序。數控加工有下列優點:大量(liàng)減少工裝數量,加工形狀複雜的零件不需要複雜的工裝(zhuāng)。供應(yīng)加工(gōng)中心鑽床如要改變零件的(de)形狀和尺寸,隻(zhī)需要(yào)修改零件加工程序,適用於新產品研製和改型。加工質量穩定,加工精度高,重複精度高,適(shì)應飛行器的加工要求。

由於加工(gōng)中心剛度會(huì)直接影響到生產效率以(yǐ)及機床的加工精度,加工中心鑽床廠家加工中心的加工速度大大高於普通機床,電動機功率也高於同規格的普通機床,因此其結構設計的剛度也遠高於普通機床。訂貨時可(kě)按工藝(yì)要求、允許的扭矩、功率、軸力和進給力zui大值,供應(yīng)加工中心(xīn)鑽床根據製造商提供的數值進行驗算。為(wéi)了獲得機床的(de)高剛性,往往不局限於零件(jiàn)尺寸,而選用(yòng)相對(duì)零件尺寸大(dà)1至2個規格的機床(chuáng)。

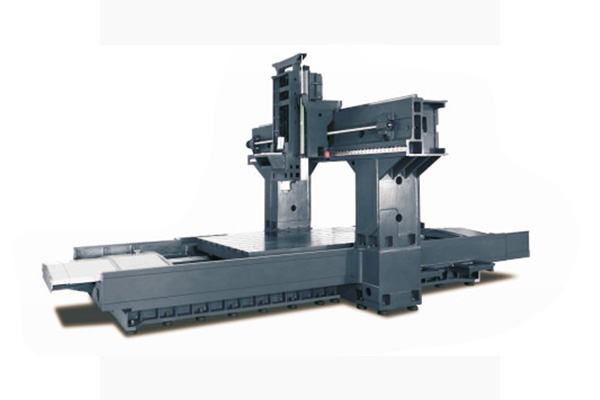

加工中心的特點,就是配備了利用計算機(jī)控(kòng)製來實(shí)現的“工具自動更換功能”。常(cháng)規的NC工作機需要依靠操作人員更換工具,而加工中心(xīn)則能利用(yòng)“更換臂”,從被稱為“工具庫”的工(gōng)具(jù)收納處自動更換工加工中心鑽(zuàn)床廠家具,進行加工。這樣可以(yǐ)省去切換的麻煩,實現(xiàn)製造時的無人化、省力化,削減成本。近年來,在傳統縱、橫、高3軸(zhóu)加工的基礎之上(shàng),新增進行旋轉運動的2軸的“5軸加工(gōng)中心”麵世,能(néng)夠進(jìn)行更複雜形狀的(de)加工。供應加工(gōng)中心鑽床要製造金屬部件(jiàn),一般而言除(chú)了麵、槽打磨之外,還必須進行(háng)打孔、鏜(擴大孔洞)、螺旋切削等(děng)多項加工。過 去,為了進行上述加工,需要區分使用銑床(chuáng)、立銑刀(dāo)、鑽頭(tóu)、鏜削、絲(sī)錐等刀具(jù)工具。

刀具半徑補(bǔ)償量的變化一般(bān)在加工中心加工一(yī)段時間後出現。對連續的程序段,當刀具半徑補償(cháng)量變化時,某(mǒu)一程序段終點的矢量要用該程序段指定的刀具補償量進行計算。在進行數控程序的編製時(shí),加工中心鑽床廠家一般菠萝视频把刀具的半徑補償量在(zài)補償代碼中輸入為正值,如果把刀具半徑(jìng)補償量設為負值時,在走刀軌(guǐ)跡方向不變的情況下,則相當於把數控程序中的補償位置指令,G41和G42互換,供應加工中心鑽床有可能出現加工(gōng)中(zhōng)心原本進行工件外側的加工變為內側加工,出(chū)現意想不(bú)到的問題,所以半徑補償輸入(rù)時一定要注意(yì)著兩種補償方(fāng)向的設置。