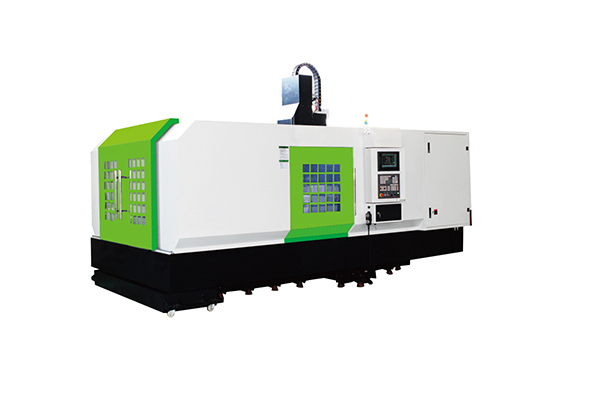

加工中心的特點,就是配備(bèi)了利用計算機控製來實現的“工具自動(dòng)更換功能”。常規(guī)的NC工(gōng)作機(jī)需要依靠操作人(rén)員更換工具,而加(jiā)工中心則能利用(yòng)“更換臂”,從被稱為“工具庫”的工具收納處自動更換工雕銑機廠家具,進行加工。這樣可以省去切換的麻煩,實(shí)現製造時的無人化、省力(lì)化,削減成本。近年來,在傳統縱、橫、高3軸加工的基礎之上,新增進行旋轉運動的2軸的“5軸加工中(zhōng)心”麵世,能夠進行更複雜形狀的加工。供應雕銑機要製造金屬部件(jiàn),一般而言除了麵、槽打磨之外,還必須進行(háng)打孔、鏜(擴大孔洞)、螺旋切削等多項加工。過 去,為了(le)進行上述加工,需要區分使用銑床、立銑刀、鑽頭、鏜削、絲錐等刀具工具。

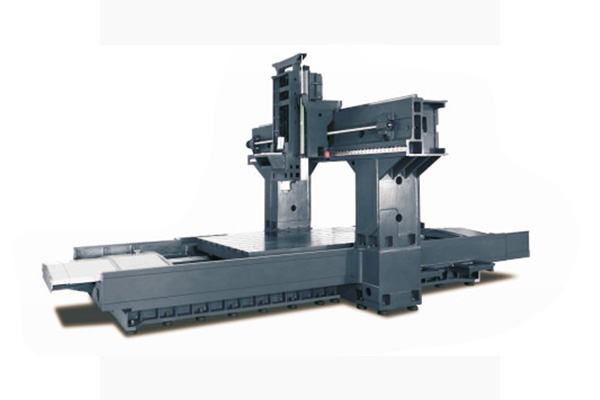

龍門加工中心絲杠振動的原因有(yǒu)可(kě)能是係統的電參數錯誤或(huò)者是絲杠自身的(de)原因(yīn)。當絲杆出現(xiàn)振動時要及時處理(lǐ),避免造成零件的損(sǔn)壞和確保機床的安全加工,下麵就給大家講解一下絲杠(gàng)振動的原因。供應(yīng)雕(diāo)銑機一(yī).絲杠安裝不當龍門加工中心的絲杠一般為傳動精度較高的滾珠絲杠, 對於安裝的(de)精度也有較高要求。安裝的過程中如果誤差較大,拖(tuō)板在運動過程中(zhōng)會(huì)使絲杠產生彎曲變形,此後絲杆受力不均勻就會產生振動。二、絲杠螺母或拖板的安裝連接不當安裝麵與基準(導軌)麵不垂直,雕銑(xǐ)機廠家就是安裝麵(miàn)與絲杠螺母(mǔ)接合麵不平行,導致絲杠螺母緊(jǐn)固螺釘擰緊後迫使絲杠產生變形,發生振動現象。

在對物體施加外力(lì),使其變形的同時,也(yě)會產生試圖抵抗變(biàn)形的作(zuò)用力。這種性質被稱為“剛(gāng)性”。對數控機(jī)床而言,供應雕銑機若要以目標精(jīng)度進行加工,機床的剛性就會成為需要解決的(de)問題。雖然如今的機床已經具備了相當(dāng)高的抗剛性性能,但是在以微米等級的精度(dù)進行加工時,還是必須對剛性的概(gài)念(niàn)有一定(dìng)的理解。剛性可分為靜態力(靜剛性)和(hé)動態力(動(dòng)剛性)。徐(xú)州(zhōu)雕銑(xǐ)機所謂靜剛性,簡單來說就是作用力的方向與大小始終保持一定的狀態。對機(jī)床而(ér)言,雕(diāo)銑機廠家就是運行部分靜止壓放在作業盤上的狀(zhuàng)態。嚴格來(lái)說,在這種狀態下,作業盤(pán)僅受到運行(háng)部分重力的影(yǐng)響,並因此發生變形。

龍門刨銑床適應轉速(sù)要求不同型號、規格和精度等(děng)級的軸承所允許的(de)最高轉(zhuǎn)速是不同的。在相同條件下,供應雕銑機點接觸的比線接觸的高;圓柱滾子比圈錐滾子高。因此,應綜合考慮對主軸部(bù)件剛度和轉速兩方麵的要求來選擇(zé)軸承配置形式。龍門刨銑床適應精度的要求主軸部件承受軸向七的推力軸承配置方式直接影響主軸的軸向位置精度。雕銑機廠家常用的三種配置形式的工作性能和應用範(fàn)圍。前端定位時,主軸受熱變(biàn)形向後延伸,不形響加工精度、但前支承結構複雜,調整軸承(chéng)間隙較不方便,前支承處發熱l量較大。後端定(dìng)位(wèi)的特點與上述相反。兩(liǎng)端定位時(shí),主軸(zhóu)受熱伸(shēn)長時軸承軸向間隙的改變較大。

數控機床主軸(zhóu)軸承徑向和軸向遊隙(xì)過大或過小是造成數控機(jī)床故(gù)障的主要原因。間隙過(guò)大會使主軸跳動,車削出來的工件產(chǎn)生橢圓、供應雕銑機(jī)棱(léng)圓或波紋等,間隙過小在高轉速時會使主軸發熱而損壞。數控機床調整時,先擰鬆鎖緊螺釘5和螺母4,數控加(jiā)工中心報價,使軸承(chéng)7的內圈(quān)相對主軸錐(zhuī)形軸頸向右移動,數控加工(gōng)中心批發,由於錐麵的 作用,雕銑機廠(chǎng)家軸承內圈產生徑向彈性膨脹,將滾子(zǐ)與內、外圈之間的間隙減少。數(shù)控機床調整合適後,應將鎖緊螺釘5和螺母4擰緊,軸承3的間隙可用螺母l調整。