選擇適宜的刀具刀具壽(shòu)命與切削用量密切關聯。在擬定切削(xuē)用量時,首要任務是合理選擇刀具,刀具不同,切削用量不同,切削效率不(bú)同,切削質量(liàng)也不(bú)同。不同的刀具其刀具壽命不同。供應立式加工中(zhōng)心合理的刀具選(xuǎn)擇(zé),應在滿足切削質量的同時綜合考慮切削效率、刀具壽命、刀具成本等因素,即,經濟和高效是其選擇原則。選擇合理的切削用量操作人員要依據被加工對(duì)象的材質(zhì)、硬度(dù)、切削狀況、加工質量要求等擬定加工工藝,確(què)定加工路徑、進給量、切削深度等參數,立式(shì)加工中心報價選擇適宜的切(qiē)削速度。適宜的加工條件的選定(dìng)是在這些要素的基礎上選定的。有規則的、穩定的刀具磨損並達到壽命才是理想(xiǎng)的(de)條件。

以確保在(zài)工件主軸的行程範圍內的(de)處理內容完成。試著在一個夾具中完成所有的加工內容。當需要更換(huàn)夾緊點時,供應立(lì)式加工(gōng)中心應特別注意不要因更換夾緊點而損壞定位(wèi)精度,必要時在工藝文件(jiàn)中說明。夾具底麵與工作台接觸時,夾具底麵平麵度必須在0.01-0.02MM範圍內(nèi),表麵粗糙(cāo)度不大於ra3.2um。 夾(jiá)具應盡可能少的元件和高剛度。為了簡化定位和安全,立式加工中(zhōng)心報價應在夾具相對於加工原點的每(měi)個定位表麵上提供準確的坐標(biāo)尺寸。加工中(zhōng)心相互作用表,表由於移動,托盤,和下托(tuō)的旋轉操作中(zhōng),夾持工具的設(shè)計必須能防止空間(jiān)幹擾(rǎo)和機床。

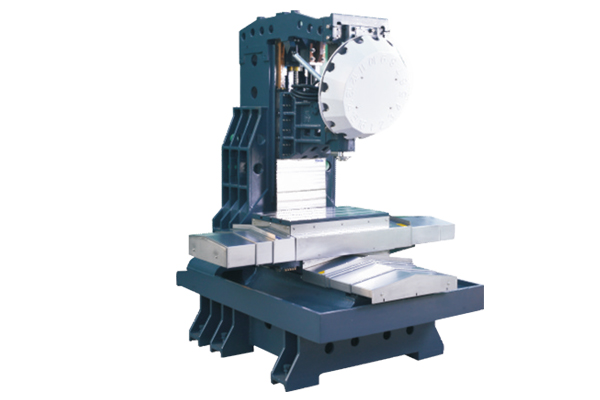

龍門刨銑床的主軸滾(gǔn)動軸承(chéng)的合理布置,兩支承主軸軸承的(de)配置(zhì)形式兩支(zhī)承主(zhǔ)軸軸承的配(pèi)置形式、包括(kuò)主軸軸承的選型、組合(hé)以及布置(zhì)。供應立式加工中心主要根據對所設計主軸(zhóu)部件在轉速、承載能力、剛度以及精度等方麵的要求。給出(chū)常用的兩支承主軸滾動軸承的布置形式。在確定兩支承主軸軸承配置形式時應遵循以下一般原則:龍(lóng)門(mén)刨(páo)銑床適應剛(gāng)度和承載能力的要求(qiú)首先應滿足所要求(qiú)的剛度和承(chéng)載能力。徑向載荷較大時,立式加工中心報價可選用(yòng)軸承配置形式;較小時,可選用配置形式。此外,雙列軸承比單列的剛(gāng)度(dù)高。由於提高前支承的剛度能有效提高主軸部件的剛(gāng)度,故提高剛度的軸承應配置在前支承。

CNC加工中心數控機床(chuáng)作為高精度機床,防撞是十分必要的(de),要求操作者養成仔細慎重的習慣,按正確的辦法操作機床,供應立式加工(gōng)中心削減機床(chuáng)撞刀現象發作。隨著技能的(de)發展出現了加工過(guò)程中刀具損壞檢測(cè)、機床防碰擊檢測、機床自適應加工等先進技能,立式加工中心報價這些可以更好地維護數(shù)控機床。概括起來9點原因:(1)程序編寫過(guò)錯工藝組織過錯,工序承接聯係考慮不周詳,參數設定過錯。(2)程序單備注過錯(3)程序傳輸過錯(4)選刀過(guò)錯。

在對物體施加外力,使其變形的同時(shí),也會產生試圖抵(dǐ)抗變形的作用力。這種(zhǒng)性質被稱為“剛性”。對數(shù)控機床(chuáng)而言,供應立式加工中心若要以目標精度進行加工,機床的剛性就會成為需要解決的問題。雖然如今的機床(chuáng)已經具備了相當高的抗剛性性能,但是(shì)在以微米等級的精度進(jìn)行加工時,還是必須對剛性的概念(niàn)有一定的理解。剛性可分為靜態力(靜剛性)和動態力(動剛性)。宿遷立(lì)式加工中心所謂靜剛性,簡單來說(shuō)就是作用力的方向與大小始終保持一定的狀態。對機床而言,立(lì)式加工中心報價就是運行部分靜止壓放(fàng)在作(zuò)業盤上的狀態。嚴格來說,在這種狀態下,作業盤僅(jǐn)受到運行(háng)部分重力的影響(xiǎng),並因(yīn)此發生變形。

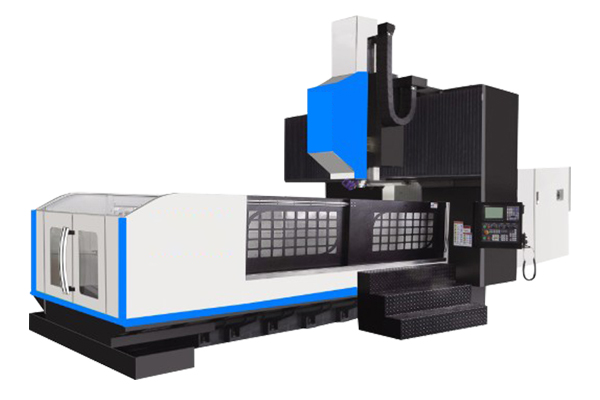

臥式加工中(zhōng)心的(de)立柱普遍采用雙立柱框架結構形式,主(zhǔ)軸箱在兩立柱之間,沿導軌(guǐ)上下移動。這種結構剛性大,熱對稱性好,穩定性高。立(lì)式加工中心報價小型(xíng)臥式加工中心多數采用固定立柱式結構,其(qí)床身不大,且都是整體結構。臥式(shì)加工中心各個坐標的運動(dòng)可由工作(zuò)台移動或由主軸移動(dòng)來完(wán)成,也就(jiù)是說某一方(fāng)向的運功可以(yǐ)由刀具固定,工件移動來完(wán)成(chéng),供應立式加工中心或者是由工(gōng)件固定,刀具(jù)移動來完成。