加(jiā)工精度(dù)高,具有穩(wěn)定的加工質量;可進行多坐標的聯動,能加工形狀複雜的(de)零件;加工零件(jiàn)改變時,定製加工中心磨床一(yī)般隻需要更改數控程序,可節省生產準備時間;機床本身的精度高、剛(gāng)性大,可選擇有利的加工用量,生產率高(一般為普通機床的3~5倍);機床自動化程度高,加工(gōng)中心磨床廠家可以減輕勞動強度(dù);對操(cāo)作人(rén)員的素質要求較高,對(duì)維修人員的技術要求。

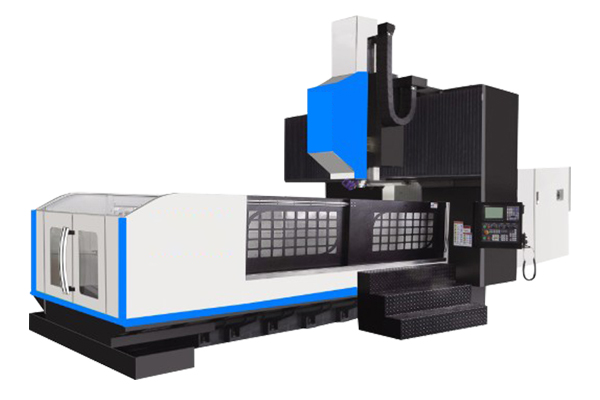

臥式加工中心與普通機床相比,加工精度更高,具有(yǒu)非常(cháng)穩定(dìng)的加工質量。因此,操作人員的素質要求很高,定製加工中(zhōng)心磨床特別是在減震(zhèn)器方麵,應注意以下使用方法:喇叭到機器在所需的腳孔中,螺釘的滲透,腳夾緊螺母,所述螺母被放置(zhì)在接(jiē)觸與機器機床調(diào)平後,擰緊螺絲調(diào)平(píng),固定(dìng)水平狀態..因為(wéi)橡膠的蠕變現象,無錫數控車(chē)床,在(zài)墊鐵第yi次(cì)使用時,加工(gōng)中心磨(mó)床廠家兩星期以後再調節一次機床水平機床橫向調(diào)整,螺母逆時針(zhēn)旋轉(zhuǎn),機床向上。

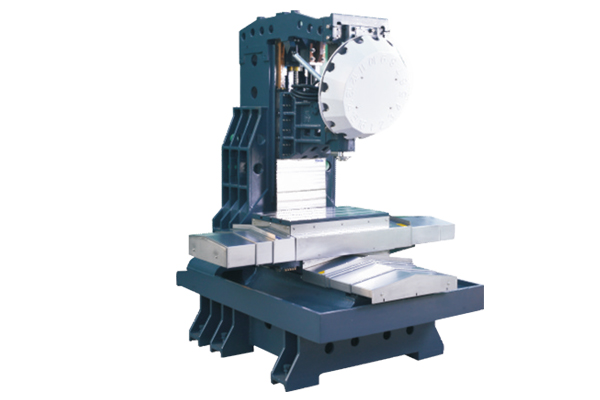

加工中心的特點,就是(shì)配備了利用計算機控製來(lái)實現的“工具自動更(gèng)換功能(néng)”。常規的NC工作機(jī)需(xū)要依靠操作人(rén)員更換工具,而加工(gōng)中(zhōng)心則能利(lì)用“更換臂(bì)”,從被稱為“工具庫”的工具收(shōu)納處自動更換工加工中心磨床廠家具(jù),進行加工(gōng)。這樣可以省去切換的麻煩,實現製造(zào)時的無(wú)人化、省力化,削減成本。近年來,在傳統縱、橫、高3軸加工的基礎之上,新增進行旋轉運動的2軸的“5軸加工中心”麵世,能夠進行更複雜形狀的(de)加工。定製加工中心磨(mó)床(chuáng)要製造金屬部件,一般而言除了麵、槽打磨之外,還(hái)必須進行打孔、鏜(擴大孔洞)、螺旋切削等多項加工。過 去,為了進行上述加工(gōng),需要區分使用銑床、立銑刀、鑽頭、鏜削、絲錐等刀具工具。

嚴格按照設備用油要求進行加(jiā)油,做到潤滑的定時、定點定量、定質(zhì)、人。操作前,應先啟動機床液壓潤滑5一10分(fèn)鍾,定製加工中心(xīn)磨床 然後再用手動方式運轉各運動軸,查看各部運轉是否正常;確認運轉正常、潤滑(huá)良好、無任何報警、方能開始工作。工作(zuò)前應根據(jù)工件材質、技術要求、刀具材料合理選擇切(qiē)削用量,正確編(biān)寫加工程序,核對無誤後方能進行試切及工件加工。加工中心磨床廠家在開動機(jī)床各(gè)運(yùn)動軸時(shí),應(yīng)注意觀察周圍環境有無障礙物(wù),確認安(ān)全後方能開動。

刀庫的故障刀庫的主要(yào)故障有:加工中心磨(mó)床(chuáng)廠家刀庫不能轉動或轉動不到位;刀(dāo)套不能夾緊刀具;刀套上下不(bú)到位等。刀庫不能(néng)轉動或轉動不到位 刀庫不能轉動的原因(yīn)可能有:聯接電動機軸與蝸杆軸的聯軸器鬆動;定製加工中心磨床變頻器故障,應(yīng)檢查變頻器的輸入、輸(shū)出電壓是否正常;PLC無控製輸出,可能是接口(kǒu)板中的繼電(diàn)器失效;機械連接過緊;電網電壓過低(dī)。