歡迎光臨江蘇(sū)漢工數控科(kē)技有限公司官方網站!

CNC加工(gōng)中心數控機床作(zuò)為高精度機床,防撞是十分必(bì)要(yào)的,要求操作(zuò)者養成仔細慎(shèn)重的習(xí)慣,按正確的辦法操作機床(chuáng),定製數(shù)控加工中心削減機床撞刀現象發作。隨著技能的發展出現了加工過程中刀具損壞檢測、機床防碰擊檢測、機床自適應加(jiā)工等先進技能,數控加工中(zhōng)心(xīn)廠家這些可以更好地維護數控機床。概括起來9點原因:(1)程序編寫過(guò)錯(cuò)工藝組織過錯,工序承接聯係考慮不周詳,參數設定(dìng)過錯。(2)程序單備注過錯(3)程序傳輸過錯(4)選刀過錯。

數控機床主軸軸(zhóu)承徑向和軸向遊隙過(guò)大或(huò)過小(xiǎo)是造成(chéng)數控(kòng)機床故障的主要原(yuán)因。間隙過大會使主軸跳動,車削出來的工件產生橢圓(yuán)、定製數控加工中心棱圓或波紋等,間隙過(guò)小在高轉速時會使主軸發熱而損壞。數控機床調整時,先(xiān)擰鬆鎖(suǒ)緊螺釘5和螺母4,數控加工中心(xīn)報價,使軸承7的內(nèi)圈相對主軸錐形軸頸(jǐng)向右移(yí)動,數控加工中心批發(fā),由於錐麵的 作用,數控加工中心廠家軸承內圈產生徑向彈性膨脹,將滾(gǔn)子與內、外圈之間的間隙減少。數控機床調整合適後,應將鎖緊螺釘5和螺母4擰緊,軸承3的(de)間隙可用螺母l調整。

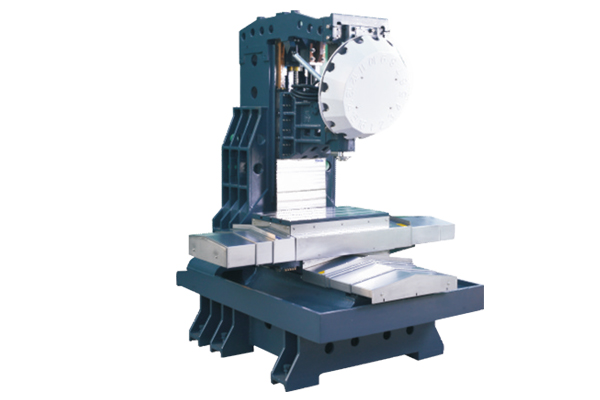

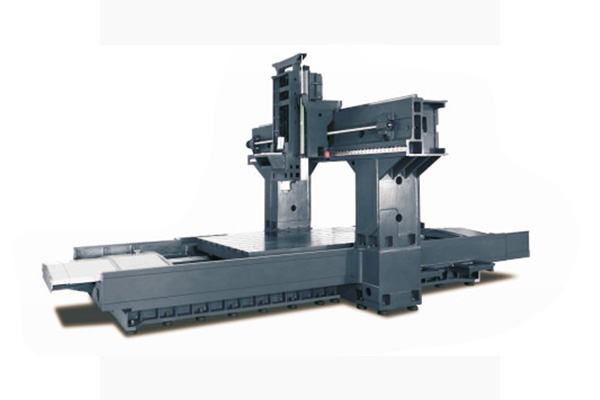

由於加工中心剛度會直接影響到(dào)生產效率以及機床的加工精度,數(shù)控加工中心廠家(jiā)加工中心的加工速度大大高(gāo)於普通機床,電動機功率也高於同規格的普通機床,因此其結(jié)構設計的剛度也遠高(gāo)於普通機床。訂貨時可按(àn)工藝要求(qiú)、允許的扭矩、功率、軸力和進給力zui大值,定(dìng)製數控加工中心(xīn)根據(jù)製(zhì)造商提供的數值進行驗算。為了獲得機床的高剛性,往往不局(jú)限(xiàn)於零件尺寸,而(ér)選用相對零件尺寸大1至(zhì)2個規(guī)格的機床。

高速加工中心切削參數的選(xuǎn)擇原則(zé)與普通機床相同。也(yě)就是說,具體數值應根據數控機床(chuáng)使用說明書和金屬切削原理規定的方法和原則,定製數控(kòng)加工中心結合實際(jì)加工經驗(yàn)確定。1.影響高速加工中心切削參(cān)數的因素(1)不同廠家的刀具質(zhì)量差異很大,因此在(zài)確定切削參數時,必須根據廠家給定的參數和加工現場的情(qíng)況進行修(xiū)正。(2)電動機功率和(hé)機床剛度的限製必須(xū)在(zài)機床規(guī)範規定的範圍內選擇,數控(kòng)加工中心廠家以避免因功率和剛度不足而引起機床的大變形或(huò)振動,影響機床運行。加工精度和表麵粗糙度。(3)高速加工(gōng)中心數控機床的生產(chǎn)率(lǜ)具有較高的工(gōng)時成(chéng)本(běn)和較(jiào)低的刀具損耗成本比例。為了提高數(shù)控機床的生產率,合理降低(dī)刀具壽(shòu)命,應盡量選擇較高的切削參數。

自動化程度高,一(yī)次裝夾,即能完成對(duì)工件的大部分或全部加工,保證了(le)工件的加工精度,提高加工效率; 加工零件的質量穩(wěn)定(dìng); 定製數控加工中心 對加工零件(jiàn)的適應性強,柔性高,靈活性好。簡言之(zhī),其最主要的優點是,加(jiā)工整體複雜工(gōng)件時的輔助工作時間短,數控加(jiā)工中心廠家大大縮短了零件的加(jiā)丁時間,為企業新產品的研發節省大量的時間和費用。