歡迎光臨江蘇漢(hàn)工數控(kòng)科技有限公司官(guān)方網站!

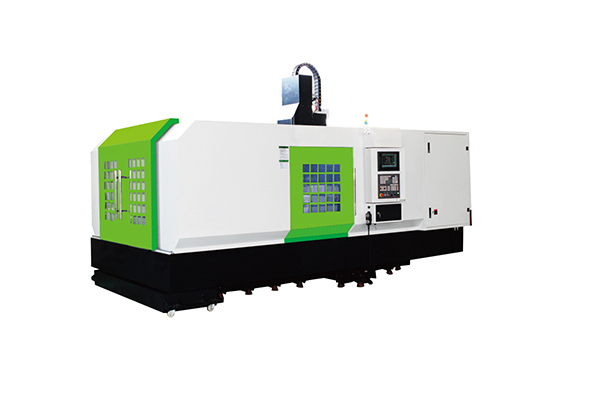

所謂切削加工,就是在控製金屬等材料(liào)(加工物)與工具相對運動的同時,通過磨削、開孔,塑(sù)造(zào)出目標形狀的技術(shù)。切削加工大(dà)致可分為2類,分別是固定加工物、控製工具旋轉的“銑削”,供應龍門雕銑機以及旋轉加工物的“車削”。銑(xǐ)床加工通過旋轉安裝在旋轉軸上的、名為銑刀盤的切削(xuē)工具,來進行切削(xuē)的加(jiā)工。該(gāi)工藝會用工具間(jiān)斷(duàn)地銼磨固定的加工物進行切削,因此不(bú)僅(jǐn)能將加工物表麵加工成平麵、曲麵,還能實現打孔、切槽等各類加工。根據安裝工具的主軸的方向,銑刀盤可分為臥式、立式,還有主(zhǔ)體呈門狀的門式等種類,可利用正麵銑(xǐ)刀、立銑刀、槽銑(xǐ)刀等工具,龍門雕銑機廠家將加工物加工成目標形狀。通用銑削是由操作人員(yuán)手動進行操作的銑床加工。在控製工具與加工物相對移動的同時,操作人員需要自行判斷設定(dìng)工具的位置、送刀、速度、切入(rù)量等加工條件。能夠實現隻有手(shǒu)動才能達成的精細加工,獲得高品質成品。

數(shù)控功能分為(wéi)基本功能與選擇功能。供應龍門雕(diāo)銑機基本(běn)功能是(shì)必然提供的,而選擇功能隻有當用戶選擇了這些功能後,廠家才會提供,需另行加價,且價格一般較高。總體而言,龍門(mén)雕銑機廠家數(shù)控(kòng)係統的功能一定要根據加工中心的性能需要來選擇,訂購時既要(yào)把需要的功能訂全,不能遺漏,同時避免使用率不高而造成浪(làng)費,還需注意各(gè)功能之間的關(guān)聯性。

在對物體施加外力,使其變形的同時,也會(huì)產生試圖(tú)抵抗變形的作用力。這種性質被稱為“剛性”。對數控機床(chuáng)而言,供應龍門雕銑(xǐ)機若要以目標精度進行加(jiā)工,機床的剛性就會成為(wéi)需要解決的問(wèn)題。雖然如今的機床已經具備(bèi)了相當高的抗剛性性能,但是在以(yǐ)微米等級的精度進行加工時,還是必須對剛性的概念有一定的理解。剛性可分為靜態力(靜剛性)和動態力(動剛性)。南京龍(lóng)門雕銑機所謂靜剛性,簡單來說就是作用力的方(fāng)向與大小始(shǐ)終保持一定的狀(zhuàng)態。對機床而(ér)言,龍門(mén)雕銑機廠家就(jiù)是運行部分靜止壓放在作業盤上的狀態。嚴格來說,在這種狀態下,作業盤僅受到運行部(bù)分重(chóng)力的影響,並因此發生變形。

數控臥式加工中心的主軸采用(yòng)寬裕電機(jī)驅(qū)動,扭矩(jǔ)大。良(liáng)好的(de)性價比,出廠精度按國家(jiā)標準壓縮30%,屬精密級加工中心。供(gòng)應龍門(mén)雕銑機分度台為1×360,鼠齒盤(pán)定位(wèi),定(dìng)位精度高。換(huàn)刀裝置采用(yòng)台(tái)灣刀庫凸輪機械手,性能可靠,換刀時間短。五、數控臥式加工中心采用三維造型設計(jì),美觀大方。龍門雕銑機(jī)廠家數控臥式加工中心采用倒‘T’型布局(jú),立柱移動,剛(gāng)性好。

立式加工中心的主要部件包括以下結構。加(jiā)工中心功能:是帶有刀庫和自動換刀裝(zhuāng)置的一種高度自動化的多功能數控機床。龍門雕銑機廠(chǎng)家在中國香港,中國台灣及廣東一代也有很多人叫它電腦鑼。加(jiā)工中心具有數控係統、伺服係統、冷卻係統、風路係統、油路係統、打刀係統、檢測裝置、驅(qū)動裝(zhuāng)置、機床傳動鏈等要素,帶有刀庫和自動(dòng)換(huàn)刀裝置,供應龍門雕銑機它將數控銑床、數控鏜床、數控鑽床的功能組合在一起,功能強大。

高速加(jiā)工中心切削參數的選擇原則與普通機床相(xiàng)同。也就是說(shuō),具體數值應根據數控機床使用說明書和金(jīn)屬切削原理(lǐ)規定的方法(fǎ)和原則,供應龍門雕銑(xǐ)機結合實際加工經驗確(què)定。1.影響高速加工中心切削參數的(de)因素(sù)(1)不同廠家的刀(dāo)具質量差(chà)異很大,因此在確定切削參數時,必須根據廠家給(gěi)定的參數和加工現場(chǎng)的情況進行修正。(2)電動機功率和機床(chuáng)剛度的限製必須在機床規(guī)範規(guī)定的範圍(wéi)內(nèi)選擇,龍門雕銑(xǐ)機廠家以避免(miǎn)因功率(lǜ)和(hé)剛(gāng)度不足而(ér)引起機床的(de)大變形或(huò)振動,影響機床運行。加工精(jīng)度和(hé)表麵粗糙度。(3)高速加工中心數控機床的生產率具有較高的工時成本和較低的刀具損耗成本(běn)比例。為(wéi)了提高數控機床的生產率,合理降低刀具壽命,應盡量選擇(zé)較高的(de)切削參數。