數控機床主軸軸承(chéng)徑(jìng)向和軸向遊(yóu)隙過(guò)大或過小是造成數(shù)控機床故障的主要原因。間隙過大會使主軸跳(tiào)動,車削出來的工件(jiàn)產生(shēng)橢圓、供應加工中心加工(gōng)棱圓或波紋等,間隙過小在高轉速時(shí)會使主軸發熱而損壞。數控機床(chuáng)調整時,先擰鬆鎖緊螺釘5和螺母4,數控加(jiā)工中心報價,使軸承7的內圈相對主軸錐形軸頸向右移動,數控加工中心批發,由於錐麵的 作(zuò)用(yòng),加工中(zhōng)心加工報價軸承內圈產生徑向彈性膨脹,將滾子與內、外圈(quān)之間的間隙減少。數控機床調整合適後,應(yīng)將鎖緊螺釘5和螺母4擰緊,軸承(chéng)3的間隙(xì)可用螺母l調整。

選擇適宜的刀具刀具壽命與切削用量密(mì)切關聯。在擬定切削用量時,首要任務是合理選(xuǎn)擇刀具,刀具不同,切削用量不同,切(qiē)削效(xiào)率不同,切削質量也不同。不同的刀具(jù)其刀(dāo)具壽命不同。供應加工中心加工合理的刀具選(xuǎn)擇,應在滿足切削質量的同時綜合考慮切削效率、刀具壽命、刀具成(chéng)本等因素,即,經濟和高效是其選擇原則。選擇合理的切削用(yòng)量操作人員要依據被加工對(duì)象的材質、硬度、切削狀況、加(jiā)工質量要求等擬定(dìng)加工工藝,確定(dìng)加工路徑、進給量、切削深度等參數,加工中心加工報價(jià)選擇(zé)適宜的切(qiē)削速度。適宜的加工條件的選定是在這(zhè)些要(yào)素的基礎上選(xuǎn)定的。有規則的、穩定的刀具磨損並達到壽命才是理想的條件。

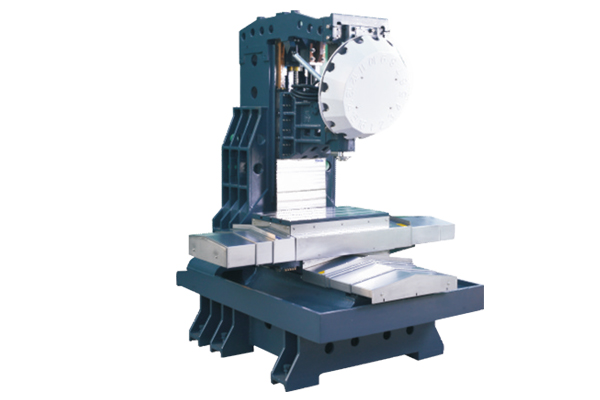

雙工位交換工作台,當一個工作台在加工區內運行,另一工(gōng)作台則在加工區外更換工件,為下一個工件的(de)加工做準備(bèi),加工中心加工報價采用較新(xīn)直驅式電機傳動機構(gòu),傳(chuán)動速度(dù)快,供應加工中心加工可實現4.5S工作台(tái)交換動(dòng)作(zuò)。使裝(zhuāng)夾與加工同步進行,對加工時(shí)間短、裝夾頻繁節拍要求高的(de)零件加工具有明顯優勢,大大提高了設備的利用率。

數控車床出產廠家建議您加工時找出發生共振的工件,供應加(jiā)工(gōng)中(zhōng)心加工改動(dòng)頻(pín)率,避免再次發生共振;重(chóng)新考慮加(jiā)工工藝(yì),編(biān)製(zhì)合理的程序;步進電機中的加工速率(lǜ)F不能設置過大;替換同步帶;確定機床裝置牢固,放置平穩,查看拖板是否過緊,間隙增大或刀架鬆動等(děng)。加工中心(xīn)加工報價另一個問題便是工件加工時的工序發生變化,但其它工序尺度。導致(zhì)這種情況(kuàng)呈現的原(yuán)因是這(zhè)段程序參數不合(hé)理,不在預定軌道內,變成格局不契合說明(míng)書要求等。處理措施相對簡單,查看螺紋程序段(duàn)是否呈現亂碼,或螺距不對,重(chóng)新編製這段的程(chéng)序(xù)。

那(nà)麽,如(rú)何校正數控係統銑床導軌的(de)精度不穩定嗎?1.必須考慮修補層(céng)本身的機械強度和導軌的實際工作(zuò)環境。正在修理不同(tóng)標準、不同性能、不(bú)同使用環境的數控(kòng)銑床應選擇合(hé)適的焊接(jiē)和粘貼材料、加工中心加工報價先進(jìn)的校(xiào)正方法和新工藝。2.需要考慮所選擇的校(xiào)正過程是否會影響導軌的精度和力學(xué)性能。如果受(shòu)到(dào)溫度的影(yǐng)響,供應(yīng)加工(gōng)中心加工會(huì)不會引起導軌的變形(xíng)?會改(gǎi)變(biàn)導軌的機械強度和表麵硬度。3.必須考慮所選擇的(de)校正過程對導軌材料的適應性。例如鑄鐵材(cái)料的導軌一般不采用鑄鐵堆焊,因為鑄鐵的焊接性(xìng)差,裂紋(wén)、氣孔等缺(quē)陷容易產生,不適合加工。

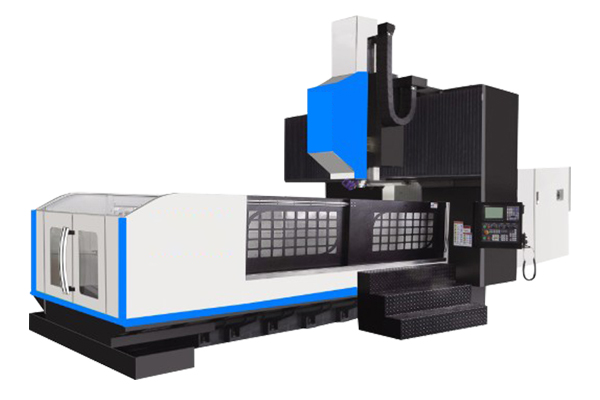

數控精度對加(jiā)工質量有舉足輕重的影響。要特別注意區別加工精度與(yǔ)機床精度兩個不(bú)同的概念。供應加工中心加工將生產廠(chǎng)家樣本上或產品合格證上的位置精度當作臥式加工中心的加工精度(dù)是錯誤的。樣本或(huò)合格證上標明的(de)位置精度是加工中心本身(shēn)的精度,而加工精度是包括臥式加(jiā)工中心本身所允許誤差在內的整個工(gōng)藝係統各種因素所產生的誤差總和。選型時,加工中心加工報價可參考工序能力係數(shù)Cp的評定方法來作為機床加工精度的選型依據。一般說來,合肥加工中心,計算(suàn)結果應(yīng)大於1.33。