嚴禁把超重、超長的刀具裝入刀庫,防止在機(jī)械手換(huàn)刀時(shí)掉(diào)刀或刀具與工件、夾具等發生碰撞。順序選刀方式必須注意刀具放置在刀庫中的順序要正確,其他選刀方式也要注意所換刀具是否與所需刀具一致,供應微型加工中心防止換錯(cuò)刀具導致事故發生。用手動方式往刀庫上裝刀時,要確保裝到位(wèi),裝牢靠,並檢查刀座上的鎖緊裝置是否可靠。微型加工中心報價經常檢查刀庫(kù)的回零(líng)位置是(shì)否正確,檢查機床主軸(zhóu)回換刀點位置是否到位,發現問(wèn)題要及時調整,否則不能完成換刀動作。

刀具半徑補償量的(de)變化一(yī)般在加工中心加工一段時間後出現。對(duì)連續的程序段,當刀具半徑補償(cháng)量變化時,某一程序段終點的(de)矢量要用該程序段(duàn)指定的刀具補償(cháng)量(liàng)進行計算。在進行數控程序的編(biān)製時,微型加工中心報價一(yī)般菠萝视频把(bǎ)刀具的(de)半徑補償量在補償代碼中(zhōng)輸入(rù)為正值,如果把刀具半徑補償量設為負值時,在走刀軌跡方向不變的(de)情況下,則相當於把數控程序中的(de)補償位置指令,G41和G42互換,供應微型加工中心有可能出現加(jiā)工中心原(yuán)本進(jìn)行(háng)工件外側的加工變為內側加工,出現意想不到的問題,所以半(bàn)徑補償輸入時一定要注意著(zhe)兩(liǎng)種補償方向的設置。

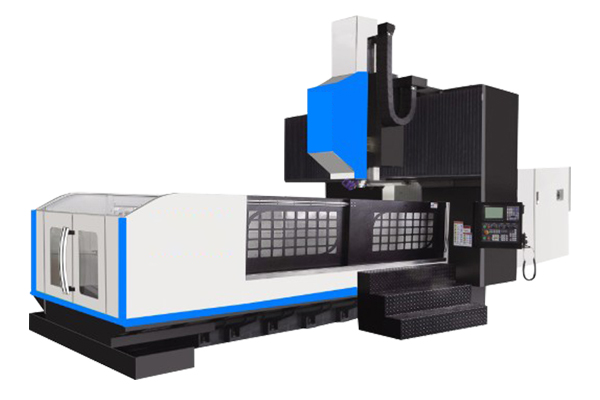

立式加工中心工件裝夾(jiá)、定位方便;刃具運動軌跡易觀察,調試(shì)程序檢查(chá)測量方便,立式加工中心采購,可及時發(fā)現問題,微型加工中心報價進行停機處理或修改;冷(lěng)卻條(tiáo)件易建立,立式加工中心,切削(xuē)液能直接到達(dá)刀具和加工表(biǎo)麵;三個坐標軸與笛卡兒坐標係吻合,供應微型加(jiā)工中心(xīn)感覺直觀與圖(tú)樣視角(jiǎo)一致,切屑易排除(chú)和掉落,避免劃傷加工過的表(biǎo)麵。餘應的加(jiā)工中心相比,結構簡單,謬較小,價格較低。

數控機床具有以下特點:加工精度高,供應微型加工中心加工質量(liàng)穩定;可進行多(duō)坐標聯動,加工形狀(zhuàng)複雜的零(líng)件;當加(jiā)工(gōng)零(líng)件發生變化時(shí),一般隻需改變數控程序,即可節省生產準備時間(jiān);機床本身精度高、剛度高,可(kě)選擇適(shì)宜(yí)的加工量和較高的生(shēng)產率(一般是普通機床的3-5倍);微(wēi)型加工中心報價機床自(zì)動化程度高,可降低勞(láo)動(dòng)強度;對操作人員的素質要(yào)求更高,對維修人員的技術要求也更高。

程序設計有絕對程序設計和相對程序(xù)設計。供應微型加工中心相對(duì)編程是指以每一直線段的起點作為加工輪廓曲線的(de)坐標原(yuán)點所確定的坐標係。也就是說,相對規劃(huá)的坐(zuò)標原點(diǎn)經常發生(shēng)變化,當位移連續時(shí),不可避免地會出現累(lèi)積誤差。絕對編程是(shì)在整個加工過程中,有相(xiàng)對統一的基(jī)準(zhǔn)點,即(jí)坐標原點,所以累積誤差小於相對編程。當NC車削工件時,微型加工中心報價工件的徑向尺寸精度一(yī)般高(gāo)於軸(zhóu)向尺寸。因此,在編程時,最好對徑向尺寸采用絕對編程。考慮到加工和編程的方便性,軸尺寸通(tōng)常采用相對編程,但對於軸(zhóu)的重要尺寸,絕對編程比較好。

主軸線是一組部(bù)件(jiàn),包(bāo)括電主軸本身和它的附件:微型加(jiā)工中心報價電主軸高(gāo)頻逆變器、潤滑油霧冷卻裝置編碼器內置換刀等。高效數控加工中心這種主軸電機和主軸“組合(hé)”傳動結構,主軸(zhóu)元件和驅動係統相對獨立於機器(qì)的整體結構,因此可以製成“主要單元”,典型的(de)、高(gāo)精度環、低噪音帶鎖定結構更適合噴霧潤滑。主軸電機(jī)在數控機床領域,這種(zhǒng)直線電機技術和高速切削刀具(jù),供應(yīng)微型加(jiā)工中心高速加(jiā)工新技術的(de)主軸電機集成(chéng)到一個新的技術。它是包(bāo)括主軸本(běn)身及其(qí)附件主軸組件:高(gāo)頻主軸單(dān)元。反相、噴霧潤滑裝置冷卻設備改變、集成編碼器和類似的工具。