數控車床出產廠家(jiā)建議您加工時找出發生共振的工件,定製複合加工中心改動頻率,避(bì)免再次發生共振;重新(xīn)考慮加工工藝,編製合理的程序;步(bù)進電機中的加工(gōng)速率F不(bú)能設置過大;替換同步帶;確定機床裝置牢固(gù),放置平穩,查看拖板是否過緊,間隙增大或刀架鬆動等。複合加工中心價格另一個問(wèn)題便是工(gōng)件加工時的工(gōng)序發生變化,但其它工序尺度(dù)。導致這種情況呈現的原因是這(zhè)段程(chéng)序參數不合理,不在預定軌道內,變成格局不契合說明書(shū)要求等。處(chù)理措施相對簡單(dān),查看螺紋程序段是否呈現亂碼,或螺距不對,重新編製這(zhè)段的程序。

所謂切削加工,就是在控製金屬等材料(加工物)與工具相對運(yùn)動的同時,通過磨削、開孔,塑造出目標形狀的技術。切削加(jiā)工大致可分為2類,分(fèn)別是固定加工物、控製工具旋轉的(de)“銑削”,定製複合加工中心以及旋轉加工物的“車(chē)削”。銑床加工通過(guò)旋轉安裝在旋轉軸上的、名為銑刀盤的切削工具,來進行(háng)切削的加工。該工藝會用工具間斷地銼磨固定的加工物進行切削,因此不僅能將加(jiā)工物表(biǎo)麵(miàn)加工成平麵(miàn)、曲麵,還能實現打孔、切槽等各類加工(gōng)。根據安裝工具的主軸的方向,銑刀盤可分為臥式(shì)、立式,還有主體呈門狀的門式等種(zhǒng)類,可利用正麵銑刀、立銑刀、槽銑刀等工具,複合加工中心價格(gé)將加工物加工成目(mù)標形狀。通用(yòng)銑削是由操作人員手動進(jìn)行操作的銑床加工(gōng)。在控製工具與加工物相(xiàng)對移動的同時,操作人員需要自行判斷設(shè)定工具的(de)位(wèi)置、送刀、速度、切入量等加工條(tiáo)件。能夠實現(xiàn)隻有手動才能達成的精細加工,獲得高品質成品。

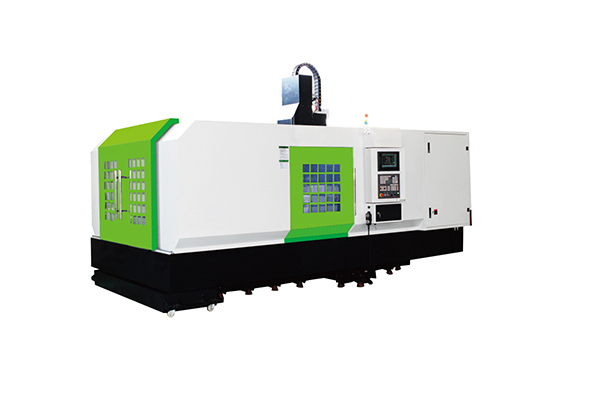

數控臥式加工中心的主軸采用寬裕電機驅動,扭矩大。良好的性(xìng)價比,出廠精度按(àn)國家標準壓縮30%,屬精密(mì)級加工中心(xīn)。定製複合加工中心分度台為1×360,鼠齒盤定位,定位精度高。換刀裝置采用台灣刀庫凸輪機(jī)械手,性能(néng)可靠,換(huàn)刀時(shí)間短。五、數控臥式加工(gōng)中(zhōng)心采用三維造型設計,美觀大方。複合加(jiā)工中心價(jià)格數控臥式(shì)加工中心采用倒‘T’型布局,立柱移動,剛性好。

在對物體施(shī)加(jiā)外力,使其變形的同時,也會產生試圖抵抗(kàng)變形的作用(yòng)力。這種性質被稱為“剛性”。對數控機床而言,定製複合加工中心若(ruò)要以目標(biāo)精度進(jìn)行加工,機床的剛性(xìng)就會成為需要解決的問題。雖然如今的機(jī)床已經具備了(le)相當高的(de)抗剛(gāng)性性能,但是在以(yǐ)微米(mǐ)等級的精度進行加工時,還是必(bì)須(xū)對剛性的概念有一定的理解。剛性可分為靜態力(靜剛性)和動態力(動剛性)。黃山複合加工中心所謂靜剛性,簡單來說就是作用力的方向與大小始終(zhōng)保持一(yī)定的狀態。對機床而言,複合(hé)加工中心價(jià)格就(jiù)是(shì)運行部分靜止壓放在作業盤上的狀態。嚴格來說,在這種狀態下,作業盤僅受到(dào)運行部分重力的影響,並因此發生變形。

應能保證被加工工件的精(jīng)度和表麵粗糙度。使加(jiā)工路線Z短,減少空(kōng)行程時間,提高加工效率(lǜ)。盡量簡化數(shù)值計算的工作量(liàng),複(fù)合加工(gōng)中心價格簡化加工程序。對於某(mǒu)些重複使用的程序,應使用子(zǐ)程序。數控加工有下列優點:大量減少工裝數量,加工形狀複雜的零件不需要複雜的工裝。定製複合加工中心如要改變零件的形狀和尺寸,隻需要修改零件(jiàn)加工程序,適用於新產品研製和改型。加工質量(liàng)穩定,加工精度高,重(chóng)複(fù)精度高,適應飛(fēi)行器的加工要求。

數控臥式加工中心的導軌采用款包容窄導向的設計原則,導軌淬火磨削,硬度可達(dá)hrc52以上,與(yǔ)其相配的導軌麵貼(tiē)塑,並(bìng)采用間歇集中潤滑,機床運動平穩,精度保持性好。定製(zhì)複合加工中心(xīn)數控轉台為連續(xù)分度,采用(yòng)德國進口INA平板式推(tuī)力向心球軸承,以(yǐ)保證良好的傳動剛性與優化的減震性能,複合加工中心價(jià)格極大(dà)的改善了傳(chuán)動係統的動態剛性,可實現15m/min快速移動(dòng)速度。